現場の装置や機械の異常通知やデータロギング!

稼働状況を一元管理できます。

製造業において、生産ラインの効率性と安定性を維持することは極めて重要です。

特に、PLC(シーケンサ)で制御されている装置における「チョコ停(短時間の生産停止)」の監視と対策は、生産性の向上や不良品の削減に大きく寄与します。

現行の課題を詳述するとともに、コストを抑えつつ効果的な稼働監視を実現するための実践的なソリューションについてご紹介します。

◆課題:PLC改造のためのコストやリソースを抑えたい

既存のPLCシステムに新たな監視機能を追加するためには、多大なコストとリソースが必要とされることが課題となっています。この改造費用やプロセスの複雑さは、特に中小企業にとって大きな障壁となります。また、装置の停止や改造作業の時間が稼働率に影響を与える可能性もあります。このような状況下で、既存の設備に大規模な改造を加えずに、効果的にチョコ停状態を監視できれば、生産性の大幅向上につなげることができます。

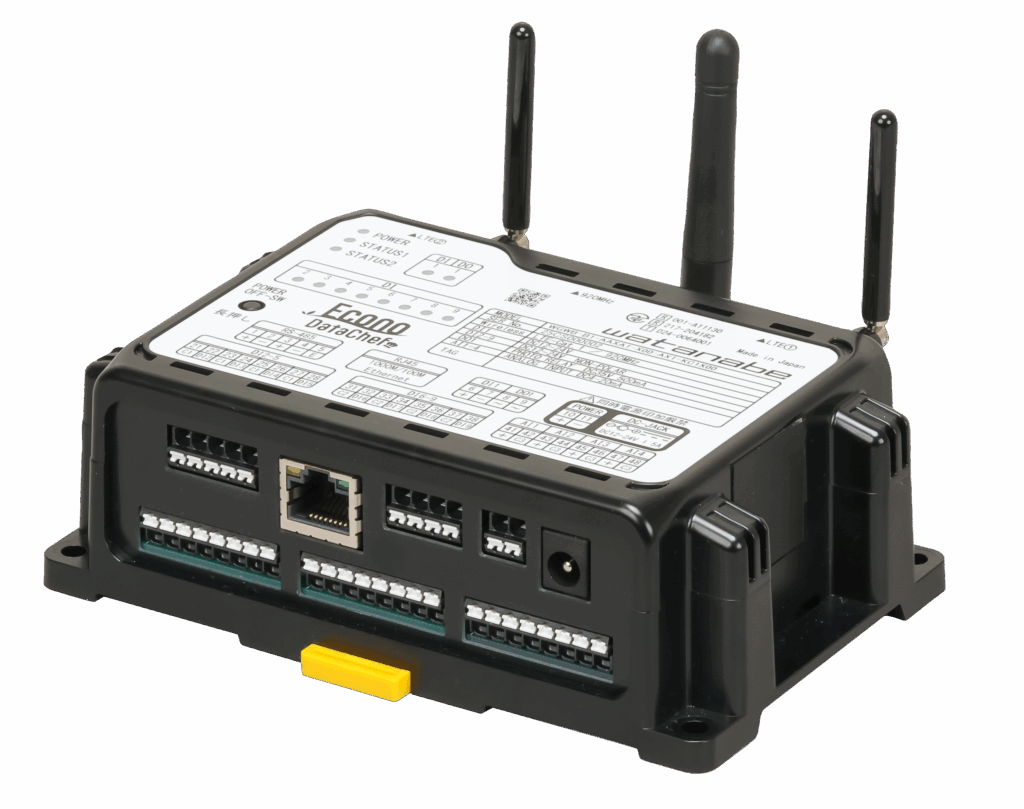

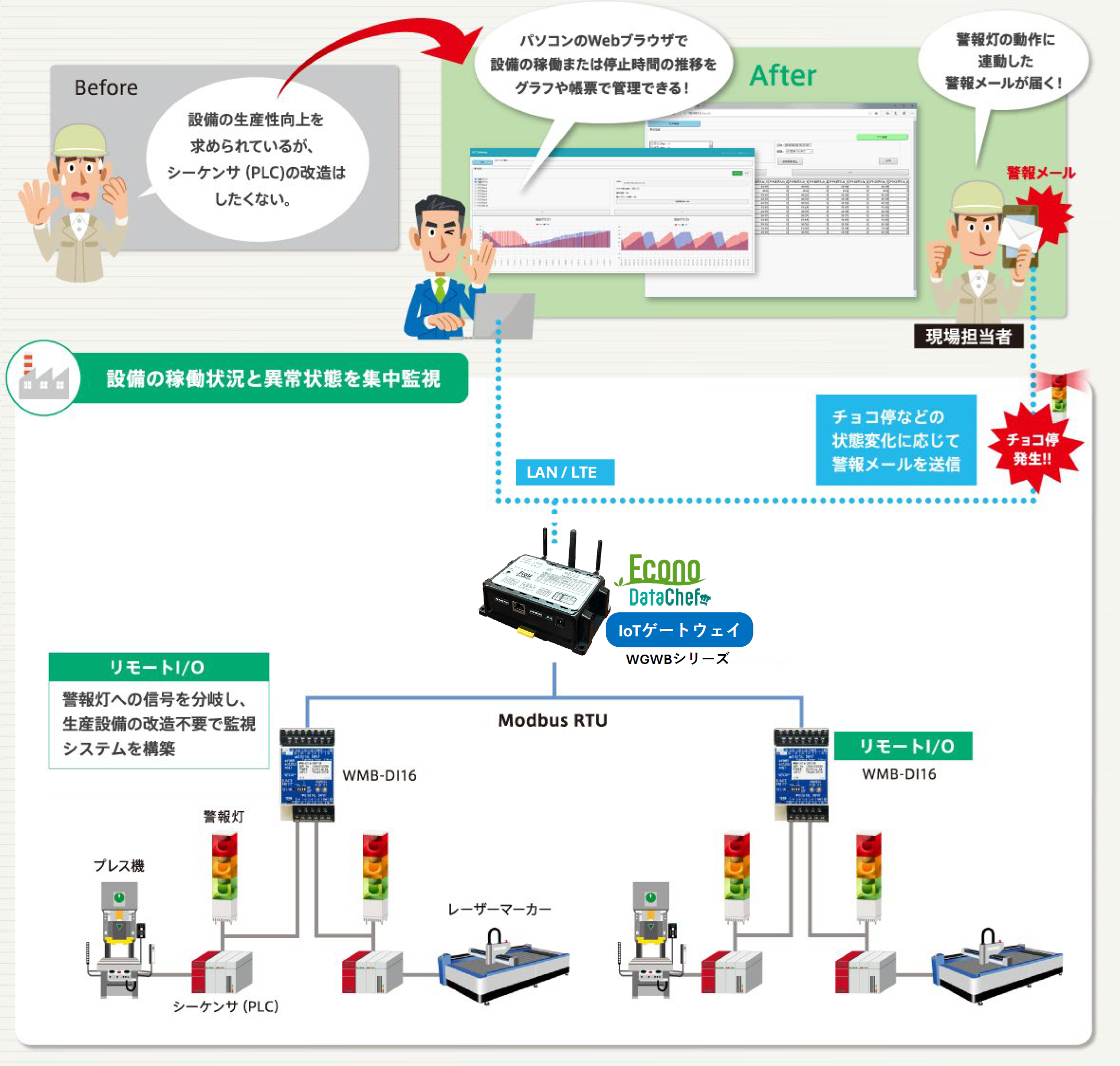

◆提案:Econo・DataChefでチョコ停状態をリアルタイム監視&通知

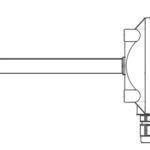

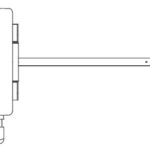

この課題に対するソリューションとして、渡辺電機工業のEcono・DataChefとリモートI/Oを組み合わせる方法があります。

これにより、PLCの改造を行わずにチョコ停のリアルタイム監視を実現することが可能です。

装置の稼働信号や停止信号を後付けのリモートI/Oに入力し、Econo・DataChefで1秒周期のサンプリングを行いリアルタイムに監視します。

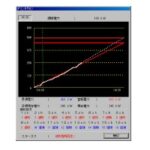

さらに、Econo・DataChefが持つWebサーバーにアクセスすることで、現在の稼働状況をブラウザから簡単に確認できます。

また、任意の期間の装置稼働時間を集計・管理することも可能です。

このように、PLCを介さずにシステムを構築することで、余計な時間やコストをかけずに効果的なチョコ停監視の仕組みを導入できます。

お客様は生産の効率化を図りながら、迅速かつ経済的なソリューションを実現できるというメリットが得られるという提案です。

◆効果:Econo・DataChefでチョコ停状態をリアルタイム監視&通知

設備の稼働状態をリアルタイム監視することで、チョコ停の要因を分析する際に以下のような重要な情報や利点が得られました。

1.チョコ停の発生頻度とタイミングの特定

リアルタイム監視により、どのタイミングでチョコ停が発生するかを正確に把握できました。

特定の時間帯やシフト、または特定の作業ステップで問題が発生しやすいかの傾向分析ができました。

2.トレンドの分析

長期間にわたるデータの収集と解析により、チョコ停の発生パターンや頻度のトレンドを分析することができました。

この情報は予防保全の計画にも活用することができます。

3.原因の特定

チョコ停の前後の状態を記録することで、具体的な原因が特定しやすくなりました。

(例:機械の故障、部品の摩耗、オペレーションミスなど)

4.メンテナンスの計画立案

頻繁にチョコ停が発生する箇所や機器について、予防的なメンテナンス計画を立てることができました。

これにより、長期的なダウンタイムの回避や設備寿命の延長が期待できます。

5.人的要因の解析

オペレーターの作業状況やシフト変更に伴う影響など、どのタイミングで人的ミスが発生しやすいかを把握し、

適切な教育や訓練、シフト調整を行うことができました。

6.データの可視化と共有

リアルタイム監視データを利用して、稼働状況をグラフやダッシュボードで可視化することで、関係者全員で状況共有ができました。